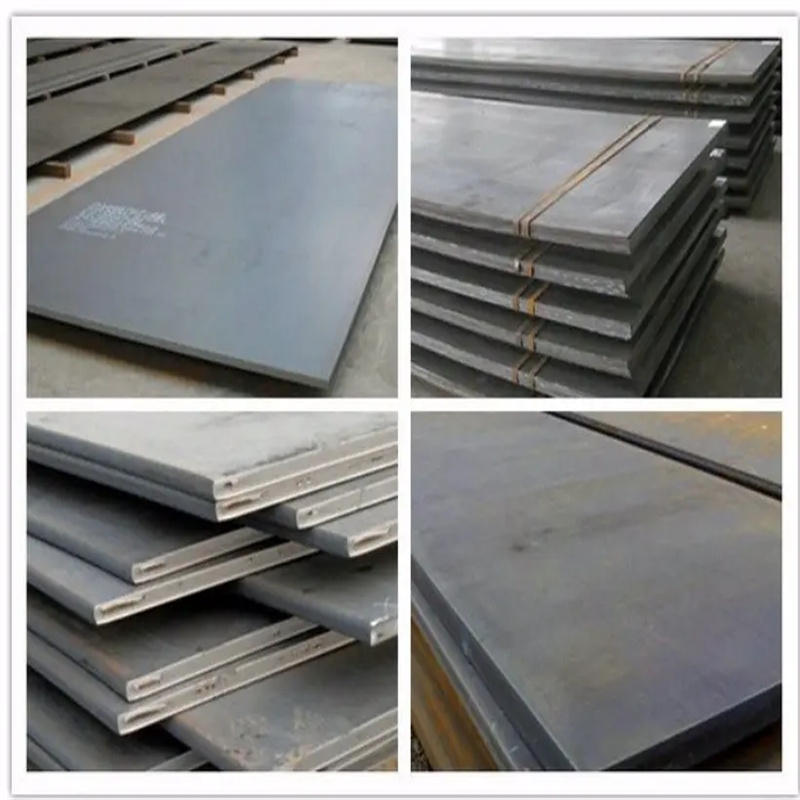

Liukevan myllyn liikkuvan tilan mukaan arkin terästehtaan tuotantoprosessi voidaan jakaa kahteen tyyppiin: kuumavalssattu teräslevyprosessi ja kylmävalssattu teräslevyprosessi. Niiden joukossa kuumavalssatun keskilevyn, paksun levyn ja ohuen levyn prosessi metallurgisessa tekniikassa on samanlainen. Yleensä se käy läpi raaka -aineiden valmistuksen päävaiheet - lämmitys - rullaus - kuuman tilan korjaus - jäähdytys - virheiden havaitseminen - oranssi leikkaus, jotka kuvataan seuraavasti.

Laata kuljetetaan laattavarastoon jatkuvalla valu- tai kukintalaitoksella, jota nosturi purkaa ja varastoidaan varastossa (piin teräslevy lähetetään piin teräsvarustevarastoon lämmönsuojeluautolla, ja se purkaa lämmön säilyttämisuunin lämmön säilyttämisuuniin. Metallurgisen tekniikan tuotannon aikana laatat nostetaan radalle erikseen nosturilla ja työnnetään sitten uuniin lämmitystä varten ennen kuljetusta lämmitysuuniin. Lämmitysuuneja on kahta tyyppiä: jatkuvaa tyyppiä tai litteä. Lämmitetty levy kuljetetaan pystysuoraan katkaisijaan lähtöradalla ensisijaisen asteikon poistamiseksi. Syötä sitten ensimmäinen ja toinen kaksikorkeat myllyt, rullaa edestakaisin kolme tai viisi kulkua ja siirry sitten kolmanteen ja neljänteen neljän korkean karkeuden tehtaaseen jatkuvan liikkuvan liikkumisen saavuttamiseksi. Valssausprosessin aikana korkeapaineista vettä käytetään oksidiasteikon poistamiseen, ja yleinen paksuus rullataan 20 ~ 40 mm: iin. Neljännen karkean myllyn jälkeen mitataan paksuus, leveys ja lämpötila. Sen jälkeen, ennen kuin se lähetetään rullapöydältä viimeistelyteokseen, lentävä leikkauspää (ja häntä voidaan myös leikata) ensin suoritetaan, ja sitten jatkuva rullaus suoritetaan neljän korkean viimeistelyteoksen läpi. Jatkuvan liikkumisen jälkeen teräsnauhaa jäähdytetään laminaarivirtauksella ja saapuu alakoileriin rullattavaksi kuumavalssaisiin teräskeloihin, ja valssausprosessi on valmis. Sitten kelat lähetetään kylmän valssausmyllyn, piin teräslevylle ja tehtaan viimeistelyjärjestelmään teräskelan eri käyttötarkoituksen mukaan. Metallurgisen tekniikan viimeistelyn tarkoituksena on korjata muoto, parantaa mekaanisia ominaisuuksia ja parantaa pinnan muotoa. Yleensä on olemassa viisi prosessointilinjaa, mukaan lukien kolme poikkileikkausta prosessointilinjaa, yksi leikkaava prosessointilinja ja yksi kuuma litistämislinja. Viimeistelyn jälkeen, lajikkeen pakattu ja valmiina lähetettäväksi.

Koko tuotantolinjan liikkuvuusprosessi on täysin automatisoitu. Toisin sanoen syöttörullapöydältä - lämmitys uunin lämmitys - kukkiva tehtaan rullaus - viimeistely myllyn rullaus laminaarilaite - kelainten kelaaminen -, kunnes teräs kelan kuljetusketjun haaroittumispiste, koko tuotantoprosessi koostuu yhdestä prosessista. Ohjaustietokone (SCC) ja kolme digitaalista suoraa ohjaustietokonetta (DDC) automaattista ohjausta varten.

Viestin aika: Nov-07-2022